Elektródy z nehrdzavejúcej ocele CB-A102

Upozornenie na použitie elektródy z nehrdzavejúcej ocele

1. chrómová nehrdzavejúca oceľ má určitú odolnosť proti korózii (oxidačná kyselina, organická kyselina, kavitácia), tepelnú odolnosť a odolnosť proti opotrebovaniu.Zvyčajne sa používa v elektrárňach, chemických, ropných a iných materiáloch zariadení.Chrómová nehrdzavejúca oceľ zlá zvárateľnosť, je potrebné venovať pozornosť procesu zvárania, podmienkam tepelného spracovania a výberu vhodnej elektródy.

2. Nerezová oceľ CR-13 má po zváraní vyššiu tvrdosť a ľahko vytvára trhliny.Ak sa na zváranie použije rovnaký typ chrómovej elektródy z nehrdzavejúcej ocele (G202, G207), musí sa predhriať nad 300 °C a po zváraní ochladiť na cca 700 °C.Ak zváranie nie je možné vykonať po zváraní tepelným spracovaním, potom výber elektródy z chrómniklovej nehrdzavejúcej ocele (A107, A207) .

3. Nerezová oceľ chróm 17, aby sa zlepšila odolnosť proti korózii a zvárateľnosť a zvýšilo sa vhodné množstvo prvkov stability ako Ti, Nb, Mo atď., zvárateľnosť je lepšia ako nehrdzavejúca oceľ chróm 13.Ak sa použije rovnaký typ elektródy z chrómovej nehrdzavejúcej ocele (G302, G307), mala by sa predhriať nad 200 °C a po zváraní temperovať na teplotu okolo 800 °C.Ak zváranie nie je možné tepelne spracovať, potom výber chrómniklovej elektródy z nehrdzavejúcej ocele (A107, A207) .Elektróda z nehrdzavejúcej ocele CR-NI má dobrú odolnosť proti korózii a odolnosť proti oxidácii, široko používanú v chemickom priemysle, výrobe hnojív, ropy, lekárskych strojov.

4. 0 a nižšie je možné použiť na zváranie vo všetkých polohách.

5. 0 a vyššie pre ploché zváranie a kútové zváranie.

6. Chrómniklový povlak z nehrdzavejúcej ocele má titánovo-vápenatý typ a typ s nízkym obsahom vodíka.Typ titaničitanu vápenatého môže byť použitý v AC a DC, ale prenikanie plytkých AC zváranie, zatiaľ čo ľahko do červena, aby sa použil DC zdroj.Priemer

7. Elektróda by sa mala udržiavať v suchu, typ titánovo-vápenatý by sa mal sušiť pri 150 ° C počas 1 hodiny a typ s nízkym obsahom vodíka by sa mal sušiť pri teplote 200 ° C až 250 ° C počas 1 hodiny (žiadne opakované sušenie, inak povlak ľahko praskne a odlepí sa), zabráňte priľnutiu oleja a iných nečistôt na povlak elektródy, aby sa nezvýšil obsah uhlíka vo zvare a neovplyvnila kvalita zvárania.

8. Aby sa zabránilo korózii medzi očami spôsobenej zahrievaním, zvárací prúd by nemal byť príliš veľký, menej ako elektróda z uhlíkovej ocele asi 20%, ARC by nemal byť príliš dlhý, rýchle chladenie medzi vrstvami, vhodné je zúžiť guľôčku .

| Model | GB | AWS | Priemer (mm) | Typ povlaku | Aktuálne | Využitie |

| CB-A102 | E308-16 | E308-16 | 2,5-5,0 | Vápno-titánový typ | DC | Používa sa na zváranie odolných voči korózii 0cR19Ni9 a 0Cr19Ni11Ti konštrukcie z nehrdzavejúcej ocele pod 300︒C |

Chemické zloženie uloženého kovu

| Chemické zloženie uloženého kovu (%) | ||||||||

| C | Mn | Si | S | P | Cu | Ni | Mo | Cr |

| ≤0,08 | 0,5-2,5 | ≤0,90 | ≤0,030 | ≤0,040 | ≤0,75 | 9,0-11,0 | ≤0,75 | 18,0-21,0 |

Mechanické vlastnosti naneseného kovu

| Mechanické vlastnosti naneseného kovu | |

| Rm (Mpa) | A (%) |

| ≥550 | ≥35 |

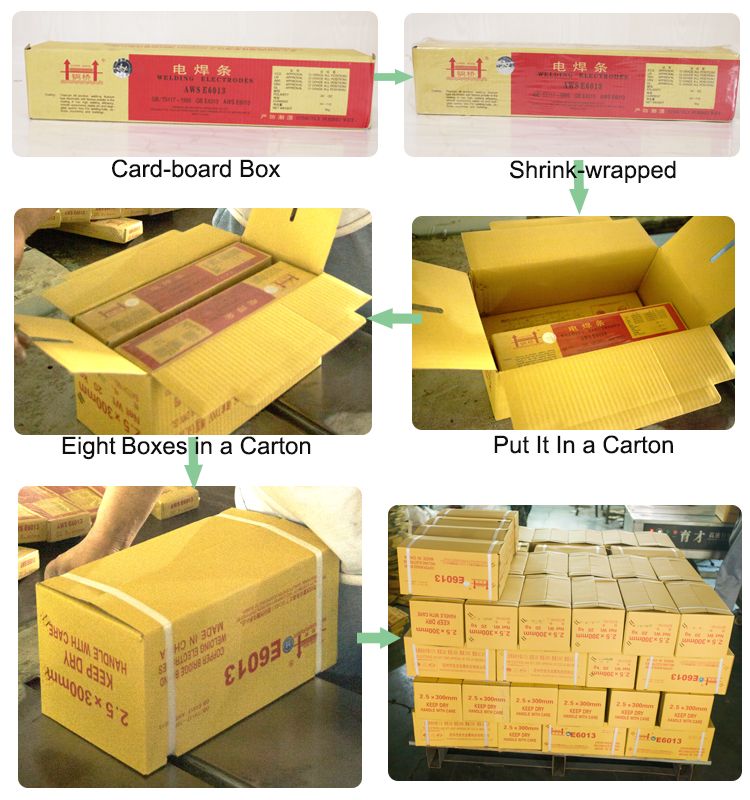

Balenie

Naša továreň

Výstava

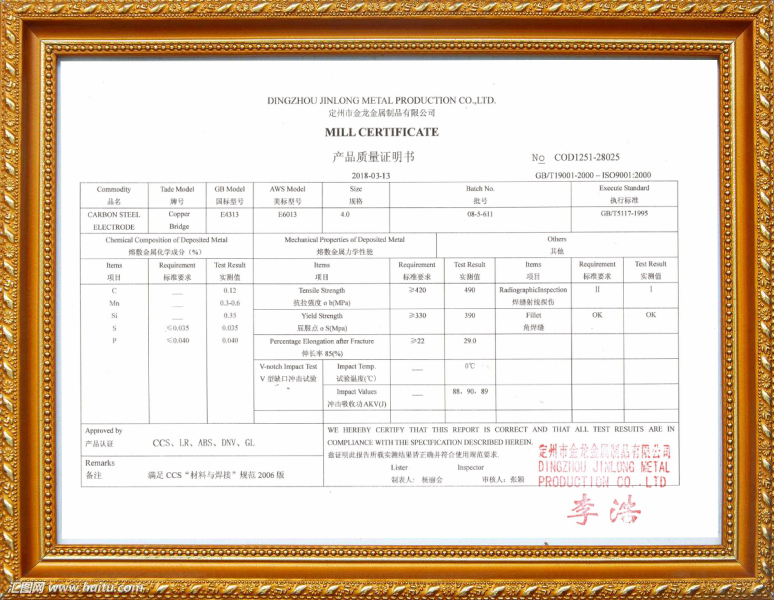

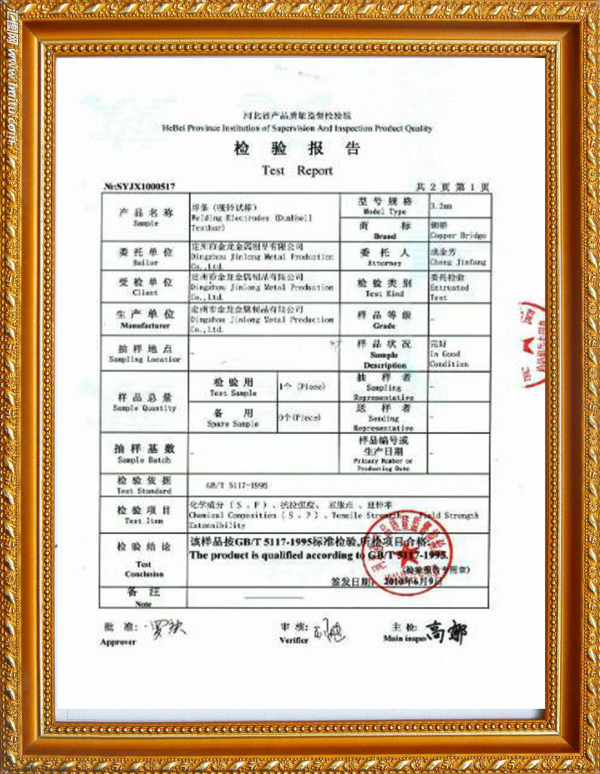

Naša certifikácia